電子ビーム溶接の概要

こちらのページでは陰極をフィラメントで加熱することによって放出される熱電子を利用した電子ビーム溶接について詳しくご説明しております。

電子ビーム溶接とは?

電子ビーム溶接は、陰極をフィラメントで加熱することによって放出される熱電子を利用します。

この熱電子を電圧差で作った電磁場を利用して加速させ、溶接対象物に衝突させたときに生じる衝撃発熱を利用して溶接を行う方法です。

簡単に言うと電子の運動エネルギーで加熱する溶接方法です。

この熱電子を電圧差で作った電磁場を利用して加速させ、溶接対象物に衝突させたときに生じる衝撃発熱を利用して溶接を行う方法です。

簡単に言うと電子の運動エネルギーで加熱する溶接方法です。

電子ビーム溶接の特徴

電子ビーム溶接の特徴として、真空中で溶接を行うということが挙げられます。

これにより、気体分子などによるビームの拡散を防ぎ、ビームエネルギーをほぼ100%溶接部品に伝わります。さらに、他の溶接方法と比較しても、溶接部品に狭い範囲で深い箇所まで溶接を行うことが可能となります。したがって、溶接によるひずみが少ない精密な溶接が可能となります。

さらに、真空での溶接であるため酸化の影響がなく、シールドガスなどを使用しても溶接が難しい、チタン、タングステン、タンタルなどの活性金属も溶接が容易となります。

他の溶接方法との大きな違い

◎真空中で溶接を行う ◎溶加材が不要 ◎スポット径がとても小さい

◎非常に高いエネルギー密度がある ◎ビームのエネルギー分布が均等

◎ ビームのエネルギー分布が均等 ◎ビード幅に対し、溶け込みが深い

◎自動溶接のため正確な溶接が可能

◎非常に高いエネルギー密度がある ◎ビームのエネルギー分布が均等

◎ ビームのエネルギー分布が均等 ◎ビード幅に対し、溶け込みが深い

◎自動溶接のため正確な溶接が可能

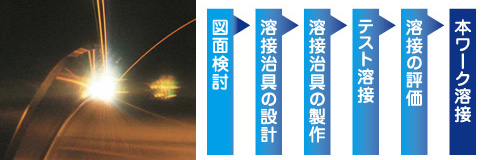

電子ビーム溶接のステップ

電子ビーム溶接は、加熱に用いる電子が遥かに大きな大気中の気体分子にぶつかって拡散してしまうため、障害となる分子の少ない真空雰囲気で行われます。

基本的には密閉されたチャンバー内で自動溶接となるため、しっかりとした位置精度が出せる冶具が必要となります。

- STEP 1 図面検討

- 頂いた図面を元に継手形状を検討し、問題があれば最適の形状をお客様へご提案をさせていただきます。

- STEP 2 溶接冶具の設計

- 部品の精度等を考慮してワークに合わせた冶具の設計をおこないます。

*汎用冶具で溶接できる場合は、STEP 4となります。

- STEP 3 溶接冶具の製作

- 設計した冶具を製作いたします。弊社では社内設備を使用しスピーディーな対応が可能です。

- STEP 4 テスト溶接

- 条件調整、溶接部の評価のために、同じような形状でテスト溶接をおこないます。

- STEP 5 溶接の評価

- テスト溶接のワークを必要な部位に分割し、切断面評価、引っ張り試験、3次元測定などの溶接評価をいたします。

- STEP 6 本ワークの溶接

- テスト溶接の評価について、お客様にご確認をしていただき、本ワーク溶接をおこないます。

- STEP 6 本ワークの溶接

電子ビーム溶接のメリット

電子ビーム溶接を、アーク溶接などの一般的な溶接方法と比較した場合のメリットは下記の通りです。

対象物の特徴 |

具 体 例 |

電子ビーム溶接の 特徴 |

摘要メリット |

|

|---|---|---|---|---|

材 質 |

高融点材料 |

タングステン・ タンタル・モリブデンなど |

高エネルギー密度ビーム | 他に方法がない |

活性金属材料 |

チタン・ニオブなど | 高エネルギー密度ビーム 真空中溶接 |

他の方法では困難 | |

異種金属材料 |

銅-SUS・鋼-SUSなど | 異種材料の同時溶融 | 他の方法では困難 | |

寸 法 |

小型精密部品 |

航空機部品・電気部品 ・センサ部品・ダイフラムなど |

小出力精密制御 ビームの精密位置合わせ |

高精度組立溶接可 能 高能率・コストダウン |

溶接位置 |

2箇所溶接 |

自動車関連部品 (パワーステアリング・トルコン部品など) |

ビームの高速偏向制御 溶接条件の瞬時切換え |

底歪み・高能率溶接組立 溶接可能部品の小型軽量化 |

多箇所溶接 |

プリンタヘッド 熱交換部品など |

ビームの高速偏向制御 溶接条件のコンピュータ設定 |

底歪み・高能率溶接組立 溶接可能部品の小型軽量化 |

|

- 1.肉厚の部品の溶接が可能

- 薄板から厚板までの広範囲の溶接が可能(0.02〜25mm(6kw)の厚さの溶接が可能ワンパス溶接)

- 2.高融点の材料も溶接が可能

- 非常に高いエネルギー密度によりタンタル・チタンなどの高融点の材質の溶接が可能

- 3.繰り返し生産でも品質のブレが少ない

- 電気的にコントロールされた自動溶接であるため、正確な溶接が繰り返し生産可能

- 4.活性金属の溶接が可能

- 真空中で溶接を行うため、活性金属であるニチブ、チタンなどの溶接が容易にできる

- 5.溶接ひずみが少ない

- 熱影響部のせまい高品質溶接が可能であるため、ひずみが非常に少ない

- 6.熱伝導の高い部品の溶接が可能

- 高速溶接が可能であるため、非常に熱伝導率の高いアルミ、銅などの溶接も容易

- 7.溶接部の材質変化が少ない

- 溶接棒が不要であるため溶接部の材質変化が少ない

- 8.異種金属の溶接も幅広く対応可能

- 銅とステンレス、鉄とステンレスなど異種金属同士の溶接も可能